Với sự phát triển của các ngành công nghiệp và sản xuất hiện nay, việc áp dụng phương pháp gia công nguội đã trở nên phổ biến và hết sức cần thiết đối với mỗi doanh nghiệp.

Phương pháp này giúp mang đến sự thuận tiện hơn trong quá trình sản xuất và làm việc, cũng như đảm bảo chất lượng cho sản phẩm cần gia công.

Vậy cụ thể thì phương pháp này là gì? Có những ưu điểm vượt trội nào? Hãy cùng Thép Kim Đồng cùng tìm hiểu ngay về phương pháp gia công kim khí nguội ở bài viết dưới đây nhé.

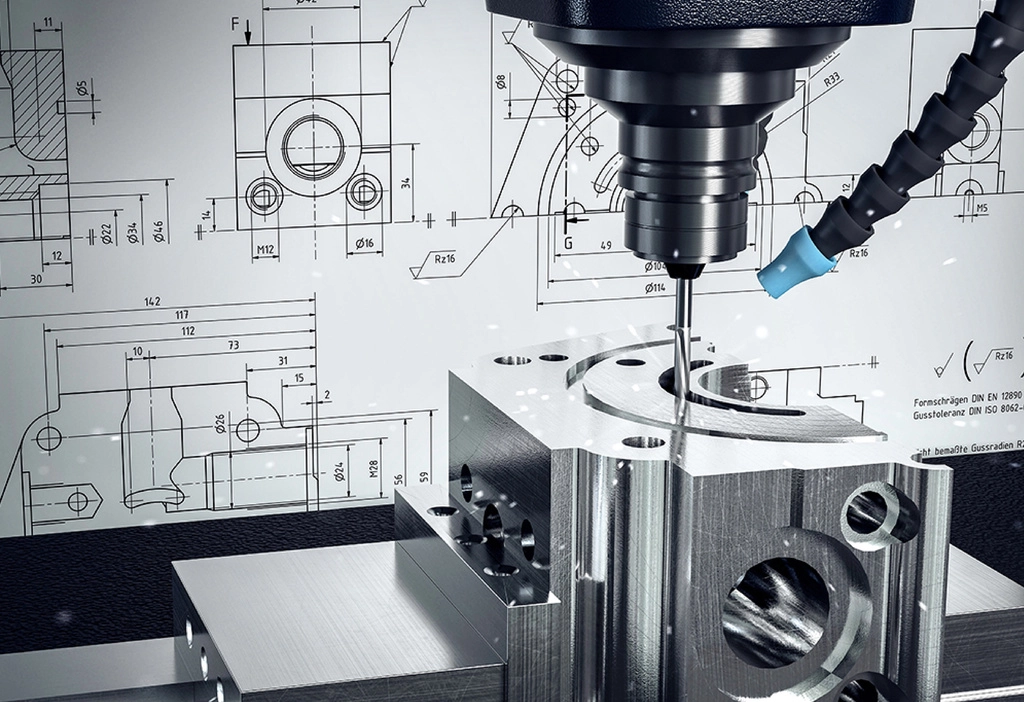

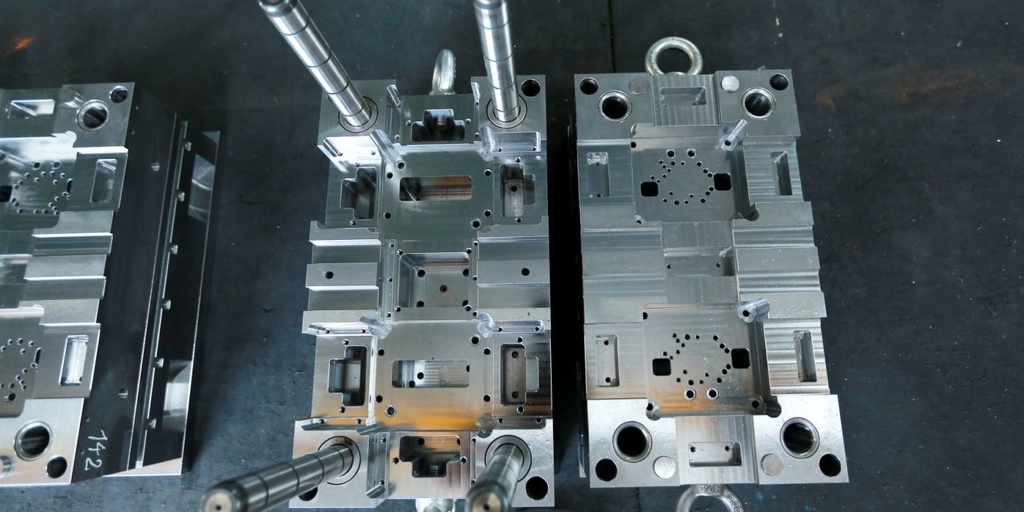

Khác với các phương pháp gia công truyền thống, gia công cơ khí nguội là một quy trình chế tạo và hoàn thiện các chi tiết cơ khí, mà không cần sử dụng nhiệt độ cao.

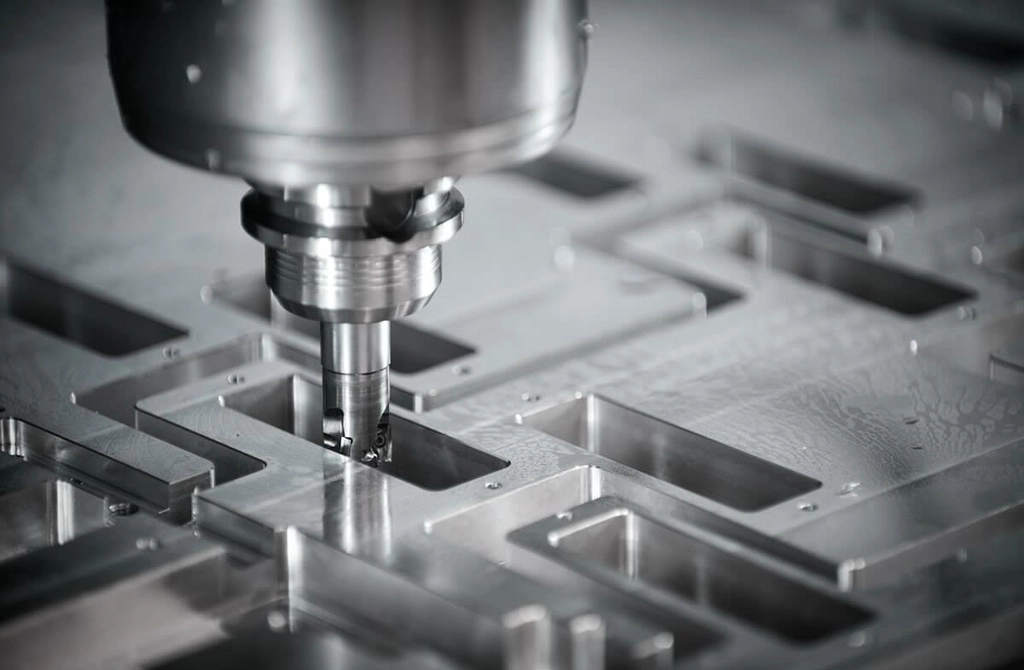

Thay vào đó, quá trình này dựa trên việc áp dụng các lực cơ học như ép, cắt, gọt, uốn và kéo để tạo hình và gia công vật liệu. Một số phương pháp gia công kim khí nguội phổ biến bao gồm tiện, phay, mài, khoan, và cắt dây.

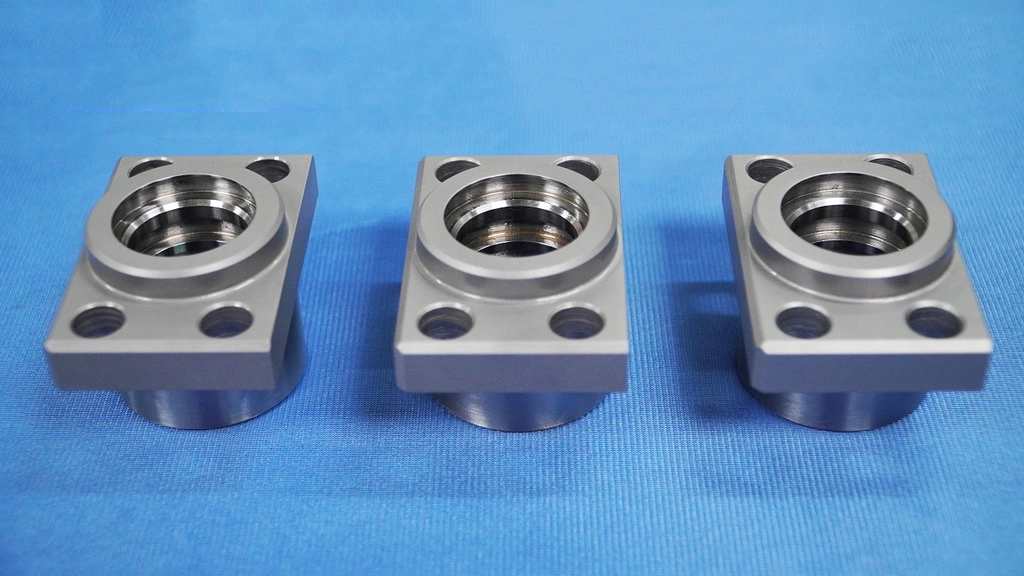

Những kỹ thuật này thường được sử dụng để chế tạo các sản phẩm có độ chính xác cao, bề mặt mịn màng, mà còn đáp ứng các yêu cầu kỹ thuật khắt khe như các chi tiết phức tạp.

Phương pháp này đặc biệt hữu ích trong việc sản xuất các chi tiết với dung sai chặt chẽ và độ hoàn thiện cao, đồng thời giúp giảm thiểu sự biến dạng của vật liệu, duy trì độ cứng và tính chất cơ học ban đầu.

Phương pháp này cũng có thể kết hợp với các công đoạn gia công nhiệt luyện truyền thống, sau khi gia công, để tăng cường đặc tính của sản phẩm.

Do có thể gia công và chế tạo nhiều các loại sản phẩm khác nhau, mà phương pháp gia công cơ khí nguội cũng được ứng dụng trong rất nhiều các lĩnh vực khác nhau.

Bởi vậy, vì thời gian có hạn nên dưới đây chúng tôi sẽ chỉ nói đến một số những lĩnh vực nổi bật nhất mà phương pháp này thường được ứng dụng.

Nhiều đồ dùng trong nhà như dao kéo, kệ bếp, nồi, chảo được chế tạo từ kim loại thông qua phương pháp gia công nguội, đảm bảo độ bền và chất lượng sản phẩm.

Trong lĩnh vực công nghiệp, đối với các linh kiện nhỏ như chân cắm, vỏ thiết bị, và các bộ phận vi cơ học đều cần đến gia công cơ khí nguội để đạt độ chính xác cao.

Đặc trong ngành sản xuất ô tô, các loại linh kiện như các bộ phận như trục, bánh răng và khung xe,... đều được gia công nguội để đạt được độ chính xác cao và khả năng chịu lực tốt.

Các thiết bị y tế luôn cần được đảm bảo về độ chính xác cao, cũng như đảm được nhu cầu sử dụng của bác sĩ và phương pháp gia công kim khí nguội cho phép chế tạo linh kiện chính xác, như dao mổ và kẹp phẫu thuật, với độ chính xác cao.

Các bộ phận máy móc y tế như khung và hộp đựng cũng được gia công nguội để đạt chất lượng bề mặt và kích thước chính xác. Phương pháp này cải thiện độ bền và giảm nguy cơ hư hỏng, đồng thời cho phép tùy chỉnh thiết bị theo yêu cầu cụ thể.

Như trên đã nêu, một trong những lợi thế lớn của gia công kim khí nguội là khả năng tạo ra các chi tiết với bề mặt hoàn thiện tốt và kích thước chính xác, nhờ vào sự kiểm soát chặt chẽ của quy trình.

Ngoài ra, phương pháp này còn giúp tiết kiệm năng lượng và giảm chi phí vận hành vì không cần sử dụng các thiết bị gia nhiệt phức tạp.

Tuy nhiên, nó cũng có những hạn chế như yêu cầu thiết bị máy móc phải chính xác và có độ bền cao, cũng như khả năng gia công có thể bị giới hạn khi làm việc với các vật liệu rất cứng hoặc có độ dày lớn.

Do đó, việc sử dụng phương pháp gia công cơ khí nguội, nên dựa trên các yếu tố cụ thể của dự án như loại vật liệu, yêu cầu kỹ thuật, và mục tiêu chất lượng sản phẩm.

Trong nhiều trường hợp, phương pháp này có thể mang lại hiệu quả vượt trội so với các phương pháp gia công khác, nhưng cần phải cân nhắc kỹ lưỡng để đảm bảo rằng nó phù hợp với yêu cầu và điều kiện thực tế của sản xuất.

Vậy trên đây là thông tin và kiến thức về phương pháp gia công cơ khí nguội mà chúng tôi chia sẻ tới các bạn. Nếu bạn đang cần tìm hiểu thêm những kiến thức hữu ích khác, hãy tham khảo thêm ở các bài viết khác của Thép Kim Đồng nhé.